经济民生

经济民生2025年以来,河北建工集团省四建四分公司技术团队聚焦建筑行业混凝土加腋施工痛点,以“标准化、工具化”为核心攻关方向,成功研发出混凝土加腋处一次成型定型模具,并应用于石家庄西南地表水厂项目,实现了质量、效率、成本多重突破,目前已申报实用新型专利,为同类工程提供了可直接复制的技术解决方案。

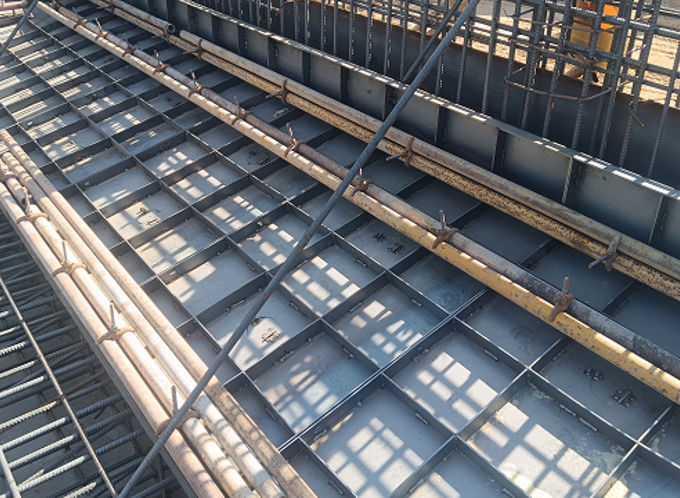

长期以来,由于混凝土加腋区域形状不规则,模板需按设计图纸单独加工,加之木模板拼接加固难度大,难以保障结构整体性与稳定性,造成一次成型难、工期冗长,浇筑后常需二次修补,直接制约工程质量提升与施工效率优化。针对这一行业难题,分公司技术团队创新采用模块化钢模板设计,并融入转轴铰接结构,最终实现五大关键技术突破:一是可调节角度机构,能精准适配30-60度不同腋角设计需求,适用于多种复杂结构形式的加腋施工,满足多样化的设计要求;二是10mm高差挡板条,构建自锁式模板定位系统,提升模板安装精度;三是装配式设计让模板可快速组装与拆卸,大幅缩短施工周期,同时模块化组件减少现场加工时间,操作简便且提升整体施工效率;四是定型钢模板承载能力优异,能有效抵抗混凝土浇筑侧压力,确保模板不变形、不移位,而且模板表面平整光滑、拼接紧密,可保证混凝土构件外观质量,减少后期修补工作量,精准控制加腋部位几何尺寸;五是钢模板耐用性强、可多次循环使用,相比传统木模板,减少木材消耗,降低材料损耗率,既避免资源浪费与环境污染,符合绿色环保理念,又因使用寿命更长具备更高经济性,契合现代建筑行业可持续发展趋势。

在石家庄西南地表水厂项目清水池工程的实际应用中,该技术成效尤为显著。质量方面,腋角尺寸精度误差严格控制在±2mm内,混凝土密实度达98%,外观质量一次验收合格率100%;效率方面,模板支设效率提升30%,单项工序直接节约工期16天,人工投入减少25%;经济与安全环保方面,模板可重复周转利用降低施工成本,同时消除木模板切割作业的安全风险,减少建筑垃圾产生量60%。

“这套定型模板最突出的优势,就是‘一调多能’。” 项目技术负责人李志月介绍,“借助转轴角度调节机构,同一套模板可适配多种腋角设计要求;搭配挡板定位系统后,上部模板安装精度直接提升一倍。”经外观检查与实测实量,该项目采用此技术施工的加腋结构,混凝土成型后表面光滑细腻,无需额外抹灰或修补,既提升外观质量与施工效率,更进一步保障混凝土结构实体质量。

目前,该技术已形成成套施工工法,并建立标准化模板库,尤其适用于大型水池、地下车库等加腋结构密集的工程场景。这一技术突破不仅攻克加腋施工质量通病,更通过 “质量-安全-效益”多维提升,为建筑行业复杂结构施工提供优质技术范例。随着标准化模板库的进一步推广,未来有望持续降低行业施工成本,推动工程建设整体品质升级。(通讯员:赵小丽)

湘公网安备 43010502000488号

湘公网安备 43010502000488号